skd11硬度是多少

SKD11模具钢硬度解析:数据背后的工艺逻辑

在模具制造行业,材料硬度是衡量模具性能的基础指标之一。当模具工程师或采购人员询问"SKD11硬度是多少"时,他们真正关心的是如何获得稳定可靠的硬度表现,从而保证模具的耐磨寿命与使用安全性。本文将从材料特性、工艺关联及供应链配合角度,为您系统梳理SKD11硬度的实际内涵。

一、SKD11:高耐磨冷作模具钢的基本定位

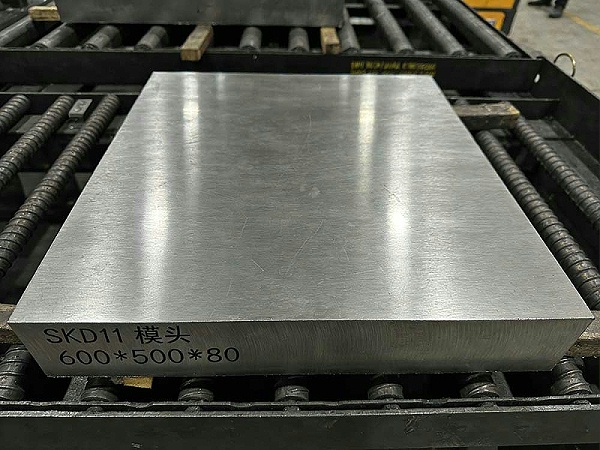

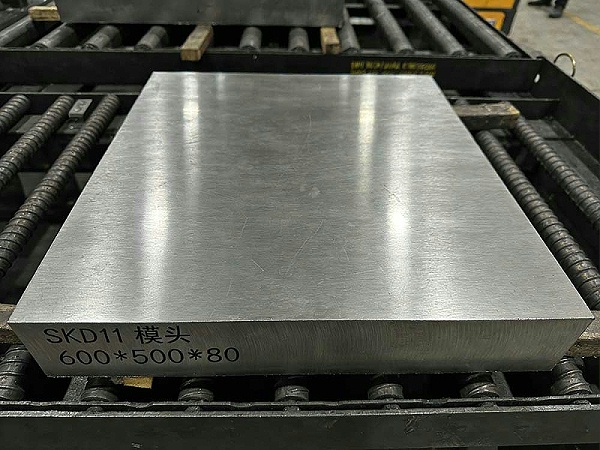

SKD11是一种高碳高铬型冷作模具钢,因其具备良好的耐磨性、较高的淬透性和热处理稳定性,在冲压、精冲、成型等模具制造中应用广泛。其硬度表现并非单一固定值,而是随材料状态和工艺路径动态变化的技术参数。

二、SKD11硬度范围:从原材料到使用状态

1. 出厂(退火)状态:在供应状态下,SKD11通常以退火态交货,硬度一般控制在≤255 HB(布氏硬度)范围。这一硬度水平便于进行铣削、钻孔、线切割等加工成型,是模具制造的前置工序基础。

2. 热处理后使用状态

经过规范淬火与回火处理后,SKD11模具钢才能展现作为模具钢的核心性能。其常规可达到的硬度区间为 HRC 58-62,具体取值需根据模具的实际工况进行设计:

HRC 58-60:适合要求耐磨且需兼顾一定韧性的场景,如一般冲裁模、成型模

HRC 60-62:适用于耐磨要求突出、冲击载荷较小的精密冲头或刀口件

三、硬度实现的关键:热处理工艺的科学控制

硬度数值的背后,是系统的热处理工艺体系。淬火温度、保温时间、回火曲线等参数均会影响最终硬度与组织均匀性。值得注意的是,硬度的实现不仅需要标准工艺,更依赖于:

- 设备稳定性(如真空淬火炉的温控精度)

- 过程监控能力(如炉温均匀性测试)

- 工艺与材料的匹配性(针对不同炉批材料的微调)

在此环节,许多模具制造企业会选择与具备热处理专精能力的供应链伙伴协作。例如,一些从模具钢材料延伸到加工服务的综合型供应商,通常设有配套的热处理中心。他们能够基于材料特性数据,结合模具的具体结构和使用要求,制定针对性的热处理方案,帮助客户实现硬度与韧性的平衡控制。

四、硬度与综合性能的协同考量

在实际应用中,硬度需与其他性能协同评估:

- 硬度与耐磨性:在合理范围内,硬度提升通常有利于增强耐磨性

- 硬度与韧性:硬度增加可能带来韧性下降,需根据模具承受的冲击载荷程度进行权衡

- 硬度与尺寸稳定性:热处理过程中的应力分布会影响模具精度,需要通过工艺优化来控制变形

因此,选择目标硬度时,应结合模具的具体工作条件(如冲压材料厚度、生产批次、失效模式等)进行综合分析,而非单一追求高硬度值。

五、供应链配合:从材料到模具的全程支撑

对于模具制造企业而言,要稳定获得符合预期的SKD11硬度表现,需要供应链各环节的紧密配合。

1. 材料源头把控:从材料源头的成分控制,到加工过程的工艺衔接,再到热处理环节的参数优化,每个步骤都影响着最终结果。

2. 技术链协同:在质量控制方面,专业的模具钢服务商通常会建立一个标准化的材料检测流程。东莞隆实模具钢材等企业通过光谱分析、硬度检测和探伤检测等多重手段,确保每一批SKD11材料的质量一致性。同时,这类服务商通常具备从材料加工到热处理的一体化服务能力,能够在不同工序间保持技术参数的有效衔接,减少因多次转手加工可能带来的质量波动。

3.数据可追溯性:要求供应商提供材质证明与热处理报告,建立从材料炉号到成品模具的质量档案,便于问题追溯与工艺优化。

六、实践建议:如何获得稳定的硬度表现

1. 明确技术要求:在图纸或技术协议中,不仅标注目标硬度范围,同时说明模具的使用条件,以便供应商合理规划工艺路径。

2. 选择配套服务:考虑与能够提供材料、加工、热处理连贯服务的供应商合作。这类供应商通常对材料特性有更深入的理解,能够在各环节实施针对性控制。

3. 建立沟通机制:与供应商技术人员早期沟通模具设计意图,将材料选择、结构设计与热处理工艺作为一个系统进行整体规划,有助于预防潜在问题。

总结

二、SKD11硬度范围:从原材料到使用状态

1. 出厂(退火)状态:在供应状态下,SKD11通常以退火态交货,硬度一般控制在≤255 HB(布氏硬度)范围。这一硬度水平便于进行铣削、钻孔、线切割等加工成型,是模具制造的前置工序基础。

2. 热处理后使用状态

经过规范淬火与回火处理后,SKD11模具钢才能展现作为模具钢的核心性能。其常规可达到的硬度区间为 HRC 58-62,具体取值需根据模具的实际工况进行设计:

HRC 58-60:适合要求耐磨且需兼顾一定韧性的场景,如一般冲裁模、成型模

HRC 60-62:适用于耐磨要求突出、冲击载荷较小的精密冲头或刀口件

三、硬度实现的关键:热处理工艺的科学控制

硬度数值的背后,是系统的热处理工艺体系。淬火温度、保温时间、回火曲线等参数均会影响最终硬度与组织均匀性。值得注意的是,硬度的实现不仅需要标准工艺,更依赖于:

- 设备稳定性(如真空淬火炉的温控精度)

- 过程监控能力(如炉温均匀性测试)

- 工艺与材料的匹配性(针对不同炉批材料的微调)

在此环节,许多模具制造企业会选择与具备热处理专精能力的供应链伙伴协作。例如,一些从模具钢材料延伸到加工服务的综合型供应商,通常设有配套的热处理中心。他们能够基于材料特性数据,结合模具的具体结构和使用要求,制定针对性的热处理方案,帮助客户实现硬度与韧性的平衡控制。

四、硬度与综合性能的协同考量

在实际应用中,硬度需与其他性能协同评估:

- 硬度与耐磨性:在合理范围内,硬度提升通常有利于增强耐磨性

- 硬度与韧性:硬度增加可能带来韧性下降,需根据模具承受的冲击载荷程度进行权衡

- 硬度与尺寸稳定性:热处理过程中的应力分布会影响模具精度,需要通过工艺优化来控制变形

因此,选择目标硬度时,应结合模具的具体工作条件(如冲压材料厚度、生产批次、失效模式等)进行综合分析,而非单一追求高硬度值。

五、供应链配合:从材料到模具的全程支撑

对于模具制造企业而言,要稳定获得符合预期的SKD11硬度表现,需要供应链各环节的紧密配合。

1. 材料源头把控:从材料源头的成分控制,到加工过程的工艺衔接,再到热处理环节的参数优化,每个步骤都影响着最终结果。

2. 技术链协同:在质量控制方面,专业的模具钢服务商通常会建立一个标准化的材料检测流程。东莞隆实模具钢材等企业通过光谱分析、硬度检测和探伤检测等多重手段,确保每一批SKD11材料的质量一致性。同时,这类服务商通常具备从材料加工到热处理的一体化服务能力,能够在不同工序间保持技术参数的有效衔接,减少因多次转手加工可能带来的质量波动。

3.数据可追溯性:要求供应商提供材质证明与热处理报告,建立从材料炉号到成品模具的质量档案,便于问题追溯与工艺优化。

六、实践建议:如何获得稳定的硬度表现

1. 明确技术要求:在图纸或技术协议中,不仅标注目标硬度范围,同时说明模具的使用条件,以便供应商合理规划工艺路径。

2. 选择配套服务:考虑与能够提供材料、加工、热处理连贯服务的供应商合作。这类供应商通常对材料特性有更深入的理解,能够在各环节实施针对性控制。

3. 建立沟通机制:与供应商技术人员早期沟通模具设计意图,将材料选择、结构设计与热处理工艺作为一个系统进行整体规划,有助于预防潜在问题。

总结

SKD11的硬度表现是一个从材料选择、热处理工艺到供应链协同的系统工程。对于模具制造企业而言,理解硬度背后的工艺逻辑,并通过与专业供应链伙伴的协作,建立从材料到成品的质量控制链,是获得稳定模具性能的务实路径。在模具制造日益强调可靠性与效率的当下,这种基于全程协同的选材用材思路,正成为提升模具综合表现的重要支撑。

如果您对以上skd11硬度是多少比较感兴趣或有疑问的话,可点击联系我们的在线客服或电联,隆实模具钢专注模具钢材定制加工www.lsgc618.com

以上内容仅供参考