什么模具钢材不易变形

什么模具钢材不易变形

模具钢材抗变形能力深度解析:如何选择稳定性最佳的材料

在精密模具制造领域,钢材的抗变形能力直接影响模具精度、产品合格率和使用寿命。一套容易变形的模具不仅会导致产品尺寸超差,更会造成频繁的修模和停产损失。本文将系统分析影响模具钢材稳定性的关键因素,为您提供科学的选材指导。

一、理解模具变形的原因与影响

模具在使用和加工过程中主要面临三种变形风险:

热处理变形:这是最常见的变形原因。传统模具钢在淬火过程中,由于温度变化和相变产生的内应力,会导致尺寸和形状的改变。数据显示,热处理变形占模具制造缺陷的40%以上。

加工应力变形:在铣削、磨削等加工过程中,材料的去除会产生残余应力,这些应力在后续使用中逐渐释放,导致模具尺寸变化。特别是对于大型模具,加工变形的控制至关重要。

使用过程中的热变形:在注塑或压铸过程中,模具表面温度可达300℃以上,温度梯度产生的热应力会导致模具微量变形,长期积累会影响产品精度。

经济影响分析:一套中型模具的变形修复成本通常占模具总价值的15%-20%,而因此导致的产品不良损失更是难以估量。

二、高稳定性模具钢材的分类与特性

预硬型钢材——免热处理解决方案

这类钢材的最大优势在于出厂前已完成热处理,用户可直接进行精加工,完全避免了淬火变形风险。

1. 718/718H系列:这是应用最广泛的预硬塑料模具钢之一。通过真空熔炼技术,钢材硬度分布均匀,出厂硬度达到HRC 33-38。其主要特性包括:

- 钢材洁净度高,硬度均匀性优良

- 极佳的抛光性能和光蚀刻花性

- 适合大型长寿命塑料注塑模

- 在尺寸稳定性方面远超普通P20钢材

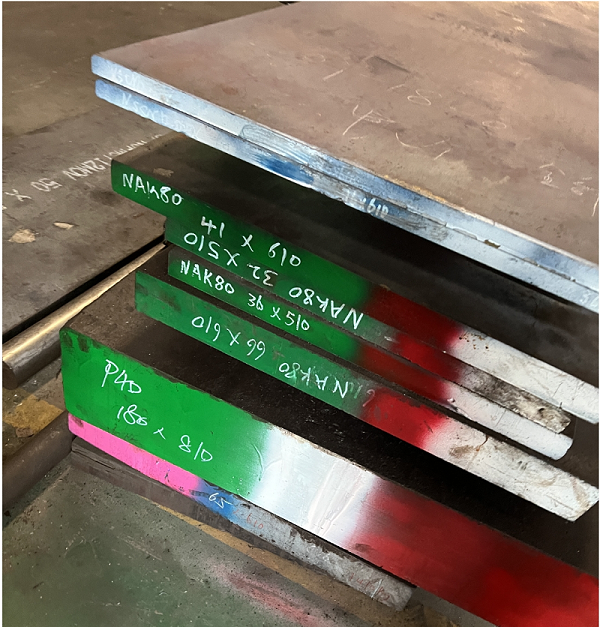

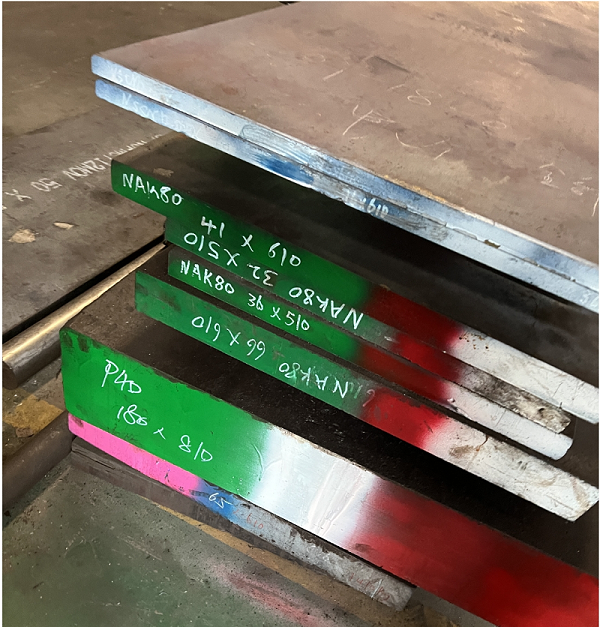

2. NAK80(10Ni3MnCuAl):采用独特的析出硬化工艺,出厂硬度HRC 42-46。其突出特点是:

- 无需热处理,避免变形风险

- 加工后可直接使用,尺寸稳定性极佳

- 机械加工性能优异

- 特别适合高精度镜面抛光模具

3. FS838H系列:专为大型模具设计的预硬钢种,具有:

- 预硬化状态,无需热处理

- 硬度均匀透稳,淬透性高

- 良好的电加工性能

- 适合大型塑料射出制品模具

低变形热处理钢材

对于需要高硬度的应用场景,一些特殊设计的钢材在热处理时表现出极小的变形量。

1. FS139M系列:15Cr系含Mo不锈钢,经过特殊熔炼制造而成。其核心优势是:

- 热处理变形极小,适合精密模具加工

- 超级的镜面抛光性能

- 优异的耐腐蚀性和耐磨性

2. DC53/ASSAB88:在冷作模具钢领域以高韧性著称,同时具有优异的热处理稳定性:

- 热处理尺寸变化不大

- 抗崩角性能比传统钢材提高一倍

- 适合复杂冲模、拉伸模制造

- 经520-530℃高温回火后硬度仍达61-63HRC

3. FS838H系列:专为大型模具设计的预硬钢种,具有:

- 预硬化状态,无需热处理

- 硬度均匀透稳,淬透性高

- 良好的电加工性能

- 适合大型塑料射出制品模具

低变形热处理钢材

对于需要高硬度的应用场景,一些特殊设计的钢材在热处理时表现出极小的变形量。

1. FS139M系列:15Cr系含Mo不锈钢,经过特殊熔炼制造而成。其核心优势是:

- 热处理变形极小,适合精密模具加工

- 超级的镜面抛光性能

- 优异的耐腐蚀性和耐磨性

2. DC53/ASSAB88:在冷作模具钢领域以高韧性著称,同时具有优异的热处理稳定性:

- 热处理尺寸变化不大

- 抗崩角性能比传统钢材提高一倍

- 适合复杂冲模、拉伸模制造

- 经520-530℃高温回火后硬度仍达61-63HRC

特殊工艺处理的稳定性钢材

通过先进的冶金工艺提升材料的尺寸稳定性。

1. FS636 ESR:采用电渣重熔工艺,钢质纯净,低C加N设计在多个方面均有提升:

- 相对于传统材料具有更好的尺寸稳定性

- 兼具高韧性、耐腐蚀和高镜面抛光性

- 适合潮湿环境使用的模具

2. 8407/FS8418系列:采用电渣重熔工艺,钢质纯净均匀:

- 良好的纯净度及等向性

- 高温扩散、超细晶处理

- 具有热处理变形小的优点

- 适合大型压铸模具

特殊工艺处理的稳定性钢材

通过先进的冶金工艺提升材料的尺寸稳定性。

1. FS636 ESR:采用电渣重熔工艺,钢质纯净,低C加N设计在多个方面均有提升:

- 相对于传统材料具有更好的尺寸稳定性

- 兼具高韧性、耐腐蚀和高镜面抛光性

- 适合潮湿环境使用的模具

2. 8407/FS8418系列:采用电渣重熔工艺,钢质纯净均匀:

- 良好的纯净度及等向性

- 高温扩散、超细晶处理

- 具有热处理变形小的优点

- 适合大型压铸模具

三、影响尺寸稳定性的关键技术因素

材料内在因素

1. 化学成分设计:合理的合金元素配比是保证稳定性的基础。如718H钢材通过优化的Cr、Ni、Mo配比,确保在预硬状态下获得最佳的组织稳定性。

2. 纯净度控制:非金属夹杂物是导致变形的重要因素。采用电渣重熔(ESR)工艺能显著提高钢材纯净度,减少内部缺陷。

3. 组织均匀性:细小均匀的微观组织有助于提高尺寸稳定性。通过适当的热处理和加工工艺,可以优化钢材的微观结构。

加工工艺因素

1. 应力消除处理:在关键加工工序后进行去应力退火,能有效释放加工残余应力。隆实模具钢材在加工过程中设置多道应力消除工序,确保最终尺寸稳定性。

2. 对称加工策略:对于大型模具,采用对称的加工路径和参数,平衡加工应力,减少变形风险。

3. 温度控制:严格控制加工过程中的温度变化,避免局部热应力积累。

热处理工艺优化

1. 真空热处理技术:相比传统热处理,真空热处理能有效控制表面脱碳和氧化,减少热处理变形。

2. 分级淬火工艺:通过控制冷却速度,减少相变应力,提高尺寸精度。

3. 深冷处理技术:对于一些高精度模具,深冷处理能进一步稳定尺寸,提高硬度均匀性。

隆实模具钢材拥有专业的热处理中心,配备真空淬火炉和精密控温设备,能够为客户提供定制化的热处理方案,最大限度减少变形风险。

四、应用场景与选材策略

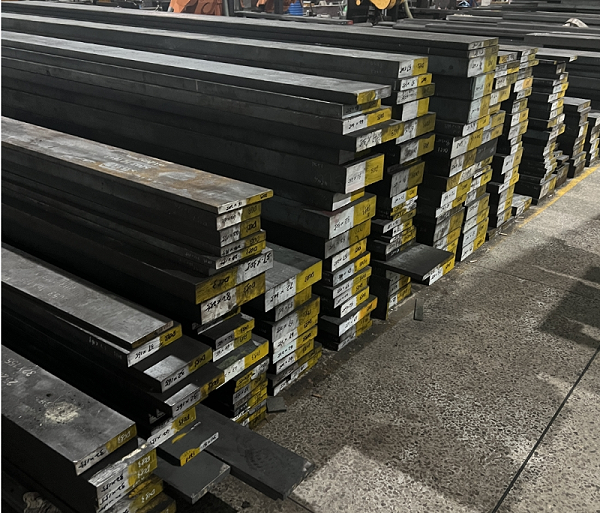

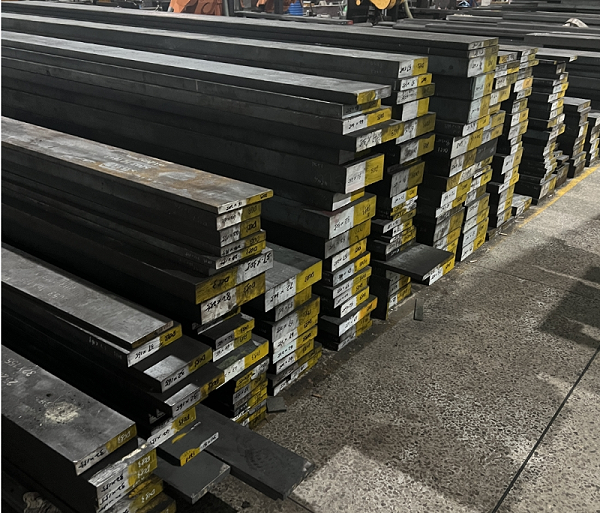

大型精密模具

对于汽车仪表板、大型家电外壳等模具,推荐使用718H或FS838H等预硬钢材。这些材料不仅尺寸稳定性好,而且加工性能优良,适合大型复杂结构的制造。

高精度小型模具

电子连接器、精密齿轮等小型精密模具,建议选用NAK80或FS139M。这些材料在保证精度的同时,具有良好的抛光性和耐磨性。

长寿命量产模具

对于需要长期稳定生产的模具,如汽车灯具、光学镜片模具等,应选择FS136或FS636

ESR等高纯净度材料,确保长期使用的尺寸稳定性。

复杂结构模具

对于有薄壁、深腔等复杂结构的模具,DC53模具钢等高韧性材料是不错的选择,既能保证强度,又具有良好的抗变形能力。

五、经济性分析与长期效益

初始投资与长期回报

虽然稳定性好的模具钢材初始成本较高,但其带来的长期效益十分显著:

- 减少修模次数和停产时间

- 提高产品合格率和一致性

- 延长模具使用寿命

全生命周期成本分析

在选择模具钢材时,应从全生命周期角度进行评估:

1. 材料成本:考虑单位产品的材料成本

2. 加工成本:稳定性好的材料通常加工效率更高

3. 维护成本:抗变形能力强的模具维护成本更低

4. 产品价值:高质量模具生产的产品价值更高

投资回报周期计算

通过实际案例分析,使用高稳定性模具钢材的投资回报周期通常在6-12个月,长期来看具有明显的经济优势。

六、质量控制与性能验证

材料检测体系

隆实模具钢材建立了完整的质量检测体系,确保每批材料的稳定性:

1. 化学成分分析:通过光谱分析确保成分准确

2. 硬度均匀性检测:多点硬度测试确保硬度分布均匀

3. 超声波探伤:检测内部缺陷,保证材料完整性

4. 尺寸稳定性测试:通过模拟热处理验证变形量

加工过程监控

在模具制造过程中,通过数字化监控系统实时跟踪加工状态:

1. 温度监控:控制加工过程中的温度变化

2. 应力监测:监测加工残余应力水平

3. 尺寸跟踪:关键工序后的尺寸精度检测

最终验证测试

模具完成后进行全面的性能验证:

1. 试模验证:通过实际注塑测试模具性能

2. 长期稳定性监测:跟踪模具在使用过程中的尺寸变化

3. 定期维护检查:建立定期检查制度,及时发现问题

七、工业应用案例分析

案例一:汽车灯具模具优化

某汽车灯具制造商原本使用普通P20钢材,模具在使用6个月后出现明显变形,导致产品光斑不均匀。改用718H钢材后,模具使用寿命延长至3年,产品合格率从85%提升至98%,年节约成本约120万元。

案例二:精密连接器模具升级

电子连接器制造商为提升产品精度,选用NAK80制造精密模具。结果显示:

- 模具尺寸稳定性提高40%

- 产品插拔力一致性显著改善

- 模具维护周期延长3倍

案例三:大型家电模具改进

家电企业使用FS838H制造65寸电视机前壳模具,成功解决了大型模具的变形问题:

- 模具整体平面度控制在0.05mm以内

- 生产稳定性显著提升

- 年产量提高30%

八、未来发展趋势

材料技术的进步

1.智能化材料设计:通过计算机模拟优化合金成分

2. 纳米级组织控制:实现更精细的微观组织调控

3. 功能性梯度材料:在不同部位实现性能差异化设计

制造工艺的创新

1. 增材制造技术:实现复杂结构的一体成型

2. 智能热处理系统:基于大数据的工艺优化

3. 在线监测技术:实时监控制造过程的质量状态

服务模式的升级

1.

全生命周期管理:从材料供应到模具维护的全流程服务

2. 数字化服务平台:在线技术支持和远程诊断

3. 定制化解决方案:根据客户需求提供个性化服务

结语

选择抗变形能力强的模具钢材需要综合考虑材料特性、加工工艺和应用需求。通过科学的选材策略和专业的技术支持,模具制造商能够显著提升模具质量和使用寿命。

在实践中,建议与专业的模具钢供应商建立长期合作关系。隆实模具钢材凭借丰富的材料知识和应用经验,能够为客户提供从材料选型到加工制造的全流程技术支持。

记住,模具钢材的选择不仅影响制造成本,更直接关系到产品质量和市场竞争力。通过选择稳定性优异的模具钢材,并配合科学的制造工艺,您将获得更可靠的模具性能、更高的生产效率和更好的经济效益

三、影响尺寸稳定性的关键技术因素

材料内在因素

1. 化学成分设计:合理的合金元素配比是保证稳定性的基础。如718H钢材通过优化的Cr、Ni、Mo配比,确保在预硬状态下获得最佳的组织稳定性。

2. 纯净度控制:非金属夹杂物是导致变形的重要因素。采用电渣重熔(ESR)工艺能显著提高钢材纯净度,减少内部缺陷。

3. 组织均匀性:细小均匀的微观组织有助于提高尺寸稳定性。通过适当的热处理和加工工艺,可以优化钢材的微观结构。

加工工艺因素

1. 应力消除处理:在关键加工工序后进行去应力退火,能有效释放加工残余应力。隆实模具钢材在加工过程中设置多道应力消除工序,确保最终尺寸稳定性。

2. 对称加工策略:对于大型模具,采用对称的加工路径和参数,平衡加工应力,减少变形风险。

3. 温度控制:严格控制加工过程中的温度变化,避免局部热应力积累。

热处理工艺优化

1. 真空热处理技术:相比传统热处理,真空热处理能有效控制表面脱碳和氧化,减少热处理变形。

2. 分级淬火工艺:通过控制冷却速度,减少相变应力,提高尺寸精度。

3. 深冷处理技术:对于一些高精度模具,深冷处理能进一步稳定尺寸,提高硬度均匀性。

隆实模具钢材拥有专业的热处理中心,配备真空淬火炉和精密控温设备,能够为客户提供定制化的热处理方案,最大限度减少变形风险。

四、应用场景与选材策略

大型精密模具

对于汽车仪表板、大型家电外壳等模具,推荐使用718H或FS838H等预硬钢材。这些材料不仅尺寸稳定性好,而且加工性能优良,适合大型复杂结构的制造。

高精度小型模具

电子连接器、精密齿轮等小型精密模具,建议选用NAK80或FS139M。这些材料在保证精度的同时,具有良好的抛光性和耐磨性。

长寿命量产模具

对于需要长期稳定生产的模具,如汽车灯具、光学镜片模具等,应选择FS136或FS636

ESR等高纯净度材料,确保长期使用的尺寸稳定性。

复杂结构模具

对于有薄壁、深腔等复杂结构的模具,DC53模具钢等高韧性材料是不错的选择,既能保证强度,又具有良好的抗变形能力。

五、经济性分析与长期效益

初始投资与长期回报

虽然稳定性好的模具钢材初始成本较高,但其带来的长期效益十分显著:

- 减少修模次数和停产时间

- 提高产品合格率和一致性

- 延长模具使用寿命

全生命周期成本分析

在选择模具钢材时,应从全生命周期角度进行评估:

1. 材料成本:考虑单位产品的材料成本

2. 加工成本:稳定性好的材料通常加工效率更高

3. 维护成本:抗变形能力强的模具维护成本更低

4. 产品价值:高质量模具生产的产品价值更高

投资回报周期计算

通过实际案例分析,使用高稳定性模具钢材的投资回报周期通常在6-12个月,长期来看具有明显的经济优势。

六、质量控制与性能验证

材料检测体系

隆实模具钢材建立了完整的质量检测体系,确保每批材料的稳定性:

1. 化学成分分析:通过光谱分析确保成分准确

2. 硬度均匀性检测:多点硬度测试确保硬度分布均匀

3. 超声波探伤:检测内部缺陷,保证材料完整性

4. 尺寸稳定性测试:通过模拟热处理验证变形量

加工过程监控

在模具制造过程中,通过数字化监控系统实时跟踪加工状态:

1. 温度监控:控制加工过程中的温度变化

2. 应力监测:监测加工残余应力水平

3. 尺寸跟踪:关键工序后的尺寸精度检测

最终验证测试

模具完成后进行全面的性能验证:

1. 试模验证:通过实际注塑测试模具性能

2. 长期稳定性监测:跟踪模具在使用过程中的尺寸变化

3. 定期维护检查:建立定期检查制度,及时发现问题

七、工业应用案例分析

案例一:汽车灯具模具优化

某汽车灯具制造商原本使用普通P20钢材,模具在使用6个月后出现明显变形,导致产品光斑不均匀。改用718H钢材后,模具使用寿命延长至3年,产品合格率从85%提升至98%,年节约成本约120万元。

案例二:精密连接器模具升级

电子连接器制造商为提升产品精度,选用NAK80制造精密模具。结果显示:

- 模具尺寸稳定性提高40%

- 产品插拔力一致性显著改善

- 模具维护周期延长3倍

案例三:大型家电模具改进

家电企业使用FS838H制造65寸电视机前壳模具,成功解决了大型模具的变形问题:

- 模具整体平面度控制在0.05mm以内

- 生产稳定性显著提升

- 年产量提高30%

八、未来发展趋势

材料技术的进步

1.智能化材料设计:通过计算机模拟优化合金成分

2. 纳米级组织控制:实现更精细的微观组织调控

3. 功能性梯度材料:在不同部位实现性能差异化设计

制造工艺的创新

1. 增材制造技术:实现复杂结构的一体成型

2. 智能热处理系统:基于大数据的工艺优化

3. 在线监测技术:实时监控制造过程的质量状态

服务模式的升级

1.

全生命周期管理:从材料供应到模具维护的全流程服务

2. 数字化服务平台:在线技术支持和远程诊断

3. 定制化解决方案:根据客户需求提供个性化服务

结语

选择抗变形能力强的模具钢材需要综合考虑材料特性、加工工艺和应用需求。通过科学的选材策略和专业的技术支持,模具制造商能够显著提升模具质量和使用寿命。

在实践中,建议与专业的模具钢供应商建立长期合作关系。隆实模具钢材凭借丰富的材料知识和应用经验,能够为客户提供从材料选型到加工制造的全流程技术支持。

记住,模具钢材的选择不仅影响制造成本,更直接关系到产品质量和市场竞争力。通过选择稳定性优异的模具钢材,并配合科学的制造工艺,您将获得更可靠的模具性能、更高的生产效率和更好的经济效益